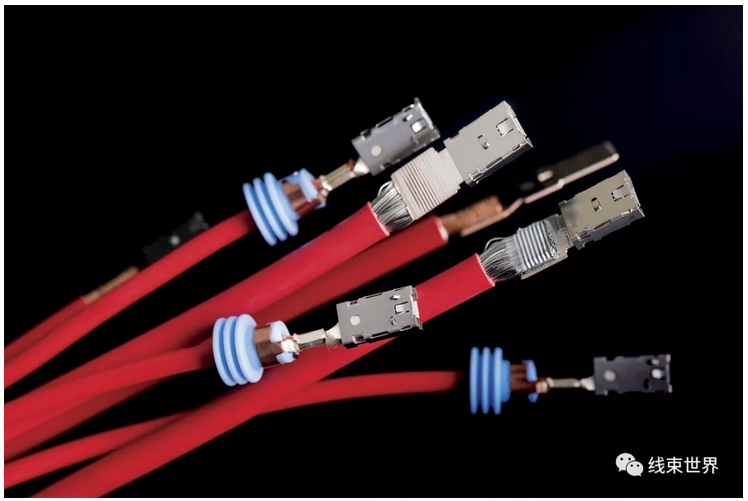

Kablo demeti işleme teknolojisi - daldırma lehimleme

Jan 15, 2024

Kablo demeti işleme teknolojisi-daldırma lehimleme

Daldırma lehimleme, geçmeli işlemlerde ve SMT kırmızı plastik yüzeylerde yaygın olarak kullanılan çok noktalı bir kaynak yöntemidir. Büyük miktarda kalayın kaynatılması ve lehim bağlantılarının kalay ile kaplanması için lehimleme yüzeyinin batırılması için manuel veya makine yöntemleri kullanılır.

Daldırma lehimlemeye giriş

Daldırma lehimleme, birçok lehim bağlantısının lehimlenmesini aynı anda tamamlamak için PCB kartını ve terminalleri takılı bileşenlerle birlikte erimiş kalay fırınında kalay içine batırma yöntemidir.

Manuel daldırma lehimleme

Manuel daldırma lehimleme, bir kişinin monte edilmiş PCB'yi ve terminalleri bir kelepçeyle tuttuğu ve ardından kalayı manuel olarak batırdığı bir yöntemdir. Operasyon süreci aşağıdaki gibidir:

1. Isıtma, kalay fırınındaki kalay sıcaklığını 250-280 derece arasında kontrol eder;

2. PCB kartı/terminali üzerine bir flux tabakası uygulayın (veya bir tabakayı daldırın);

3. PCB kartını/terminali kelepçelemek için bir kelepçe kullanın ve ped yüzeyi PCB kartı/terminal ile temas edecek şekilde kalay fırınına daldırın. Kalay daldırma kalınlığı PCB kalınlığının 1/2 ila 2/3'ü kadar olmalıdır. Kalay daldırma süresi yaklaşık 3 ila 5 saniyedir. ;

4. PCB'yi kalay yüzeyinden ayırmak için PCB kartı/terminali ve kalay yüzeyinin 5 ila 10 derecelik bir açı oluşturmasını sağlayın. Hafifçe soğuduktan sonra kaynak kalitesini kontrol edin. İyi lehimlenmemiş çok sayıda lehim bağlantısı varsa kalay daldırma işlemi bir kez tekrarlanmalıdır. Yalnızca birkaç hatalı lehim bağlantısına sahip kartlar için manuel onarım kaynağı kullanılabilir. Kalay cürufunun PCB kartı/terminallerinin temizlik ve temizlik sorunlarını etkilemesini önlemek amacıyla, iyi kaynak durumunu korumak için kalay fırınının yüzeyindeki kalay cürufunu düzenli olarak kazımaya dikkat edin.

Manuel daldırma lehimlemenin özellikleri şunlardır: basit ekipman, düşük yatırım, ancak düşük verimlilik. Kaynak kalitesi operatörün yeterliliği ile ilgilidir. Eksik lehimlemenin meydana gelmesi muhtemeldir. PCB kartlarını yamalarla kaynaklarken iyi sonuçlar elde etmek zordur.

Daldırma lehimleme makinesi daldırma lehimleme

Makine daldırma lehimleme, birleştirilmiş PCB'yi daldırma lehimleme için kelepçelemek için manuel kelepçeler yerine makinelerin kullanıldığı bir yöntemdir. Kaynak yapılacak devre kartı geniş bir alana ve birçok bileşene sahip olduğunda ve manuel kelepçelerle kelepçelenemediğinde ve daldırma lehimleme yapılamadığında, makine daldırma lehimleme kullanılabilir.

Makine daldırma lehimleme işlemi şu şekildedir: devre kartı daldırma lehim makinesindeki kalay fırınının üzerinde çalıştığında, kalay fırını yukarı ve aşağı hareket eder veya PCB yukarı ve aşağı hareket eder, böylece PCB kalay lehimine batırılır. fırın ve daldırma derinliği l/2 ~ PCB'nin kalınlığı 2/3, kalay daldırma süresi 3 ila 5 saniyedir ve daha sonra PCB kalay daldırma pozisyonunu terk eder ve işlemi tamamlamak için kalay daldırma makinesinden çıkar. kaynak. Bu yöntem esas olarak TV anakartları gibi geniş alanlı devre kartlarının kaynaklanması için kullanılır. Yüksek dalga tepeleme makinesinin yerini alır ve kalay cürufu miktarını azaltır. Tahta yüzeyi eşit şekilde ısıtılır ve deformasyon nispeten küçüktür.

Daldırma lehimleme el daldırma tipi kalay fırını

Elle daldırılan lehim fırınlarının kullanımı sırasında bakımına dikkat edilmezse veya işlemler yanlış yapılırsa soğuk kaynak, kısa devre, hatalı kaynak gibi çeşitli sorunlar ortaya çıkabilir. Burada elle daldırmalı kalay fırınlarının ortak sorunları ve bunlara karşılık gelen önlemler kısaca şu şekilde açıklanmaktadır:

1. Akının doğru kullanımı. Akının kalitesi çoğu zaman kaynağın kalitesini doğrudan etkiler. Ayrıca akı aktivitesi ve konsantrasyonunun da kaynak üzerinde belirli bir etkisi olacaktır. Akının aktivitesi çok güçlüyse veya konsantrasyonu çok yüksekse, sadece akı israf edilmekle kalmayacak, aynı zamanda PCB kartı/terminal ilk kez kalaylandığında bileşen ayaklarında çok fazla lehim kalıntısı oluşacaktır. bu aynı zamanda lehim israfına da neden olacaktır. Akı çok ince ise, levha kalayını gerektiği gibi ememeyecek ve kötü kaynak yapılmasına neden olacaktır. Akıyı hazırlarken, genellikle akıyı olduğu gibi test edin, ardından daha fazla seyreltici ekleyerek kaynak etkisi kötüleşene kadar yavaş yavaş seyreltici ekleyin, ardından biraz daha seyreltici ekleyin ve ardından etki en iyi olana kadar tekrar deneyin. Şu anda özgül ağırlığını ölçmek için bir hidrometre kullanın ve gelecekteki hazırlıkları yaparken bu değeri kavrayabilirsiniz. Ayrıca flux kullanım için flux tankına ilk döküldüğünde seyreltici eklemenize gerek yoktur. Bir süre çalıştıktan sonra konsantrasyon biraz arttığında seyrelticiyi tekrar ekleyin. Ajan hazırlığı. Çalışma süreci sırasında, akı genellikle kalay fırınına yakın olduğundan, akıdaki seyrelticinin uçucu hale gelmesine neden olmak kolaydır, bu da akı konsantrasyonunun artmasına neden olur. Bu nedenle akının özgül ağırlığı sık sık ölçülmeli ve seyreltici zamanında eklenmelidir.

2. PCB kartını akıya çok fazla batırmayın ve PCB kartı yüzeyinin/terminallerinin akıya temas etmesini engellemeye çalışın. Normal çalışma şu şekilde olmalıdır: akıyı parçanın ayaklarının yaklaşık 2/3'üne batırın. Akının özgül ağırlığı lehiminkinden çok daha küçük olduğundan, bileşen ayakları kalay sıvısına daldırıldığında akı bileşen ayakları boyunca PCB yüzeyine doğru itilecektir. Çok fazla akı batırılırsa, kalay sıvısı üzerinde yalnızca kalay sıvısının kalitesini etkileyecek artık kir kalmayacak, aynı zamanda PCB kartının hem önünde hem de arkasında büyük miktarda akı kalıntısına neden olacaktır. . Akının direnç performansı yetersizse veya nemli ortamlarda iletken olaylara neden olmak kolaysa, ürün kalitesini etkileyecektir.

3. Kalay batırırken çalışma duruşuna dikkat edin. PCB kartını/terminalini kalay sıvısına dikey olarak daldırmaktan kaçının. PCB kartı/terminal kalay yüzeyine dikey olarak daldırıldığında "yüzen parçalara" neden olmak kolaydır. Ek olarak, "kalay patlaması" meydana getirmek kolaydır (hafif durumlarda "plop" ve "plop" sesleri duyulur ve ciddi durumlarda kalay sıvısı sıçrar. Bunun ana nedeni, PC kartının önceden ısıtılmamış olmasıdır. Kalay içine daldırılmadan önce PCB kartı üzerinde parçalar olduğunda, yoğun olduğunda, soğuk hava ısıtıldığında hızla genişleyecektir. Bu, kalay patlaması olayına neden olacaktır). Doğru işlem, PCB kartını/terminalini kalay sıvı yüzeyine 30 derecelik bir açıyla batırmak olmalıdır. PCB kartı/terminal kalay sıvıyla temas ettiğinde, PCB kartı/terminali sıvı yüzeyiyle temas edecek şekilde PCB kartını/terminali yavaşça ileri doğru itin. dikey konuma getirin ve ardından 30 derecelik bir açıyla yukarı çekin.

4. Dalga tepesi fırını bir motor tarafından çalıştırılır ve bir dalga tepesi oluşturmak için erimiş kalayı iki ağ tabakasının basıncı yoluyla sürekli olarak püskürtür. Bu, kalay-kurşun alaşımının iyi çalışır durumda kalmasını sağlar. Manuel kalay fırını statik bir kalay fırınıdır çünkü kalay ve kurşunun özgül ağırlığı farklıdır. Uzun süreli sıvı duruşu, kalay ve kurşunun ayrılmasına neden olacak ve kaynak etkisini etkileyecektir. Bu nedenle müşterilerin kullanım sırasında kalay sıvısını sık sık (yaklaşık iki saatte bir) karıştırmaları önerilir. Bu, kalay-kurşun alaşımını tamamen entegre edecek ve kaynak etkisini sağlayacaktır.

Ayrıca çok miktarda kalay çubuk eklendiğinde kalay sıvısının yerel sıcaklığı düşecek ve işin durdurulması gerekecektir. Kalay fırını sıcaklığı normale döndükten sonra çalışmaya başlayın. Kalay sıvısının sıcaklığını doğrudan ölçmek için bir termometreye sahip olmak en iyisidir. Çünkü bazı kalay fırınları uzun süreli kullanıma bağlı olarak giderek eskimektedir.

Aslında,daldırma lehimleme, kablo demetlerinde nispeten düşük bir işlemdir. Çok fazla çevreyi kirletiyor, pek çok kablo demeti fabrikası ve kablo demeti tasarımcısı bu süreci ortadan kaldırıyor. Günümüzde en yaygın olanı ultrasonik kaynak işlemidir. Ultrasonik kaynak kirlilik içermez ve kullanımı kolaydır. Artık kablo demeti fabrikalarında yaygın olarak kullanılmaktadır.